- 现场6S与目视化管理

- 6S管理”课程大纲

- 精益6S管理特训营--培训及标杆企业

- 精益6S管理研修之旅--培训及标杆企

- 6sigma绿带培训帮助企业快速实现

- 工厂精益5S/6S管理推行实战 11

- 决胜现场——6S管理宝典 9月21日

- 6S督导实战

- 决胜现场——6S管理宝典

- 企业6S现场管理实战

- 现场品质管理与改善

- 卓越的现场管理与改善

- 6S活动的推进重点和实施步骤

- 车间现场改善和新一代员工管理

- 制造业生产精细化改善与制造成本降低

- 机械企业生产现场精细化管理改善与提升

- 汽车售后服务体系运营管理的改善与提高

- 电力企业6S现场管理

- 标准工时与效率改善

- 中国企业案例式【精益生产&5S现场改

6S管理与现场改善

课程编号:1253 课程人气:1633

课程价格:¥2480 课程时长:2天

- 课程说明

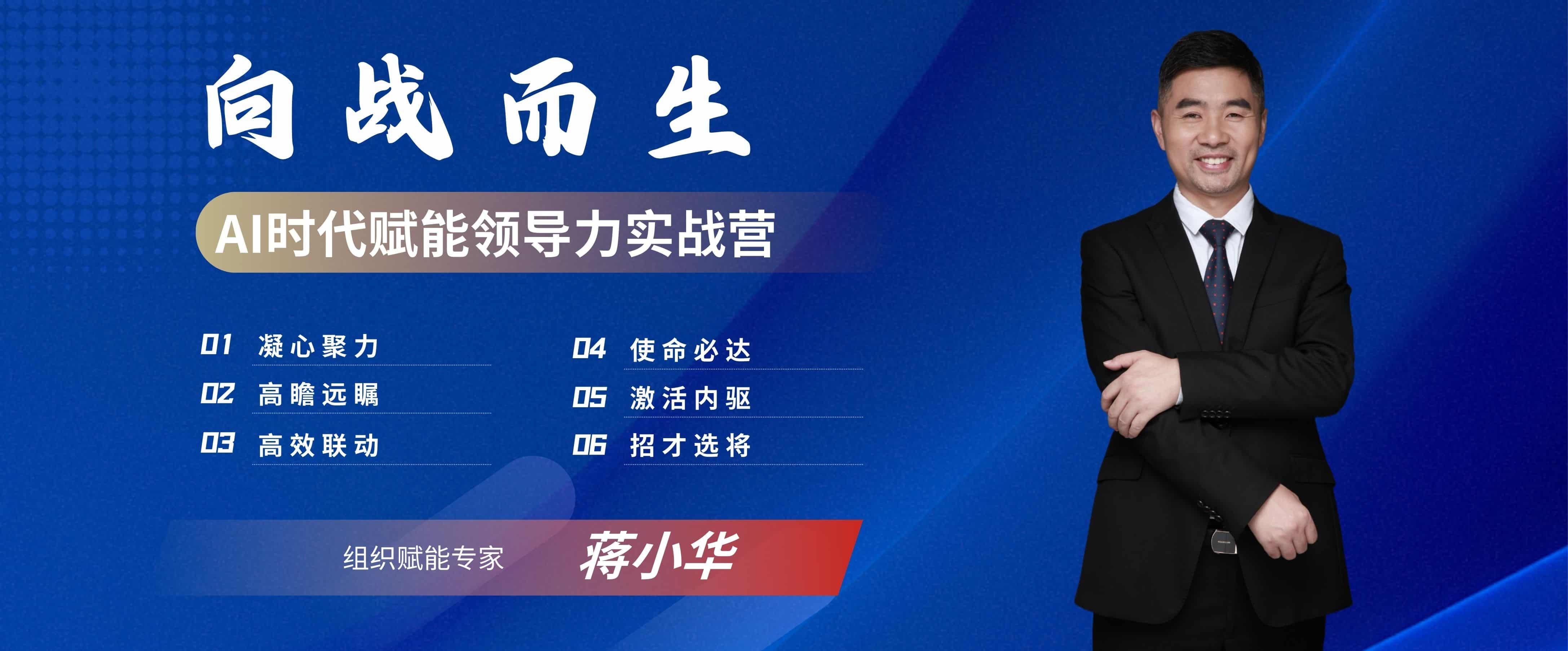

- 讲师介绍

- 选择同类课

制造企业总经理/厂长/总监、生产、品质、工程等部门经理/主管/管理人员、一线班组长

【培训收益】

本课程从质量、成本、交货期和人、机、料、法等方面为企业提供管理思路﹑帮助生产经理切换管理视角﹑改善管理工具﹑最终提高工作绩效。达到理论转化为实践,学以致用的培训目的。

【前言】 <br />

以“整理(Seire)、整顿(Seition)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)”为主要内容的“5S 管理 ”是企业现场管理绝对之基本,它着重于提升现场管理水平和提高人员的素养,充分整合了企业现场管理中的技术工具,成功地发展成为一种新的企业业绩与竞争力提高的管理模式,因此倍受众多企业的关注。 它来源于日本,并为日本企业迅速崛起、 奠定了经济大国地位 ,发挥巨大作用 。随着5S管理的推进,安全(safety)有效的融入该体系中,形成了6S管理体系。6S是基于如何提升效率,减少不增值活动而产生的,被不同行业、不同规模、不同性质的企业竞相引进的现代工厂管理制度。随着世界经济的发展,6S已经成为工厂管理的一股新潮流,它同时也是生产现场管理的基石。虽然6S管理的思路简单朴素,看似很容易推行,但如果没有经过系统的培训和指导,却很难抓住其中的关键,经常会出现不得要领的现象,无法发挥6S的巨大作用。 <br />

本课程从质量、成本、交货期和人、机、料、法等方面为企业提供管理思路﹑帮助生产经理切换管理视角﹑改善管理工具﹑最终提高工作绩效。达到理论转化为实践,学以致用的培训目的。 <br />

课程收益: <br />

1. 解读、跟进世界级典范企业 6S 管理的成功范例 <br />

2. 帮您掌握6S 的跟本内涵及基本原理 <br />

3. 掌握有效6S 推行方法和实施技巧 <br />

4. 掌握推进6S 管理要点,从管理中获益 <br />

5. 掌握实施6S 管理工具 <br />

6. 提高员工素质,激发工作积极性,造就优秀企业文化 <br />

7. 了解如何利用6S管理手段有效消除现场浪费 <br />

【课程内容】 <br />

<br />

课程导入: <br />

1. 学员热身,建立学习团队 <br />

2. 介绍课程内容 <br />

3. 课程导入案例讨论 <br />

<br />

第一部分:6S-卓越现场管理的基础 <br />

1. 工厂中常见的现场管理问题 <br />

1.1. 仪容不整的工作人员 <br />

1.2. 机器设备放置位置不合理 <br />

1.3. 机器设备保养不当 <br />

1.4. 原材料、半成品、成品、待修品、不合格品等随意摆放 <br />

1.5. 工夹具、量具放置不规范 <br />

1.6. 通道不明或被占 <br />

1.7. 工作场所脏污 <br />

1.8. 案例:某世界500强工厂的问题 <br />

2. 解决问题的良方-6S管理 <br />

2.1. 6S的定义及要求 <br />

2.2. 实行6S管理能给我们带来什么? <br />

2.3. 6S的历史 <br />

2.4. 6S与其他管理系统(ISO、TPM、TQM)的关系 <br />

2.5. 6S的关键点及意义 <br />

2.6. 6S不仅仅是打扫卫生 <br />

<br />

第二部分:6S实施方法与工具 <br />

1. 整理的推进重点 <br />

1.1. 整理的涵义和目的 <br />

1.2. 推进整理的要领 <br />

1.3. 红牌作战实战 <br />

1.4. 定点摄影实战 <br />

1.5. 推进整理的步骤 <br />

2. 整顿的推进重点 <br />

2.1. 整顿的涵义和目的 <br />

2.2. 整顿的重要作用 <br />

2.3. 推进整顿的要领 <br />

2.4. 目视管理实战 <br />

2.5. 定置管理实战 <br />

2.6. 推进整顿的步骤 <br />

3. 清扫的推进重点 <br />

3.1. 清扫的涵义和目的 <br />

3.2. 清扫的作用 <br />

3.3. 推行清扫的要领 <br />

3.4. 死角与污染源处理 <br />

3.5. 推进清扫的步骤 <br />

4. 清洁的推进 <br />

4.1. 清洁的涵义及其作用 <br />

4.2. 推进清洁的要领 <br />

4.3. 点检表的使用 <br />

4.4. 推进清洁的步骤 <br />

5. 修养推进的重点 <br />

5.1. 修养的涵义和目的 <br />

5.2. 推进修养的要领 <br />

5.3. 看板管理 <br />

5.4. 推进修养的步骤 <br />

6. 现场安全管理 <br />

6.1. 现场安全之河 <br />

6.2. 现场关全管理的3E原则 <br />

6.3. 基于行为的现场安全管理 <br />

6.4. 案例:ABC模型,如何影响下属的行为改变 <br />

6.5. 现场安全分析手段 <br />

<br />

第三部分:系统化推进6S管理 <br />

1. 如何组建6S实施小组 <br />

2. 如何设立6S推广的阶段性目标和实施重点 <br />

3. 6S方针 <br />

4. 6S目标 <br />

5. 6S实施的几个着眼点 <br />

6. 如何完善6S推广的具体流程 <br />

7. 如何实施评比活动 <br />

<br />

第四部分:现场改善之基本原则与方法 <br />

1. 现场中的七大管理浪费 <br />

2. 丰田式浪费发现法 <br />

3. 如何识别现场中的浪费 <br />

4. 消除浪费的基本原则-ECRS <br />

5. 案例分析:制造流程的ECRS <br />

6. 持续改善的基本工作思路:发现问题、分析问题、解决问题 <br />

7. 消除浪费的利器-IE工业工程手法 <br />

<br />

第五部分:现场品质管理与改善 <br />

1. 工作品质定义及全面品质定义 <br />

2. 现场质量管理的要点 <br />

3. 品质保证体系的建立与维持 <br />

4. 生产现场的品质管理 <br />

5. 生产过程的品质控制 <br />

6. 现场品质管理的工具 <br />

<br />

第六部分:现场效率提升与改善 <br />

1. 如何快速转产换模 <br />

1.1. 案例分析:洗发水制造部专线矩阵 <br />

1.2. 快速转产的概念与技术示范 <br />

1.3. 快速转产的工作流程与改善方案 <br />

1.4. 快速换模的各种方法与工具 <br />

1.5. 模具标准化的改善 <br />

1.6. 实战演练:发现快速转产的机会 <br />

1.7. 转产中普遍存在的问题及重点留意事项 <br />

2. 如何提升内部物流效率 <br />

2.1. 工厂布置合理性分析与改善 <br />

2.2. 生产线布置效率分析与改善 <br />

2.3. 如何缩短物流搬运的距离时间 <br />

2.4. 在制品控制——看板管理的应用 <br />

2.5. 实战演练:现场分析 <br />

3. 目视控制在现场效率改善上的应用 <br />

<br />

第七部分:现场工作团队建设 <br />

1. 用规则来管理,用原则来领导 <br />

2. 有效的培育与开发下属 <br />

3. 因人而异的沟通,打造和谐团队

广州、深圳、上海、北京多家顾问公司特聘讲师

曾先后在广州宝洁有限公司、深圳海格物流等,企业担任生产经理、高级咨询顾问、培训经理等职。

在培训以及培训管理领域具有丰富的实战经验,尤其是在生产管理和人力资源管理领域更具有独特的优势,对于精益生产管理、全面生产管理(TPM)、全面质量管理(TQM)等具有深入的研究和实战经验,在生产型企业的现场管理、人员培养方面都有着丰富的成功案例,尤其擅长中、基层管理人员的培养。

授课风格:

善于启发式教学,从学员自身条件与经验出发,帮助学员总结与发掘自身的成功经验,从而帮助其实现提升;

一切从实战需要出发,将理论与方法融入实际的案例,使学员真正学到可以使用的工具与技巧。

《从基础做起-班组现场安全管理》课程在时代光华作为卫星课程播出,并制作成培训光碟。

服务过的部分客户:

联想IT服务事业部、班尼路服饰有限公司、东方通信、TCL家庭电器有限公司、纬创(珠海)软件、虎彩集团、联茂电子科技有限公司、匡威体育用品有限公司、锐步体育用品有限公司、伟易达、美的(中山)电风扇制造有限公司、南太电子(深圳)有限公司、北电、东聚电业、生益科技、深圳华科软件技术有限公司、蒂森克虏电梯股份公司、亚化科技、广州皓雨、新中源陶瓷、工商银行山西省分行、圣奥集团有限公司、天祥集团、粤电集团沙角电厂、爱美达、中航光电科技股份有限公司、华南蓝天航空油料有限公司、法国弓箭玻璃器皿有限公司、锦湖轮胎、嘉里粮油南海油脂、吉利汽车、白云机场空港设备、国信证券、国家电网甘肃公司、南方电网南宁供电局、虎门高速、宁波欣达集团、飞利浦半导体、广药集团、广州地铁等。

课程设置:启发式讲授、互动式教学、小组游戏、角色扮演、案例分析

适应对象:生产型企业的中、基层管理人员、骨干、直接参与现场管理的其他相关人员等。

-

开课时间:已开课

开课地点: 广东-深圳

【课程背景】如果说精益生产是IE在企业运用的最高境界;那么IE是世界上最成功的生产效率管理方法;起源于美国,成长发展于日本的——工业工程(IE),其核心通过对动作、流程、布局和时间的研究,不断优化改进方法,已成为全球企业经营必备的管理与改善工具,FOXCONN总裁..

-

开课时间:已开课

开课地点: 广东-深圳

一、TWI中基层管理者四项核心改善技能1)JR工作关系改善四阶段2)员工关系管理的四大原则3)工作关系思维导图4)工作教导的四大步骤5)工作教导详解之降龙十八掌6)工作分解表的做法7)教三练四8)工作改善四阶段9)改善方法的四原则10)发掘问题点的方法..

-

开课时间:已开课

开课地点: 广东-深圳

一、TWI中基层管理者四项核心改善技能1)JR工作关系改善四阶段2)员工关系管理的四大原则3)工作关系思维导图4)工作教导的四大步骤5)工作教导详解之降龙十八掌6)工作分解表的做法7)教三练四8)工作改善四阶段9)改善方法的四原则10)发掘问题点的方法..

-

开课时间:已开课

开课地点: 广东-深圳

【课程优势】内容全新升级!注重系统、实战,摒弃空头理论,着重“落地”实施!众多知名企业(富士康、美的、格力、海信、伊利、康师傅、顺丰速递……)甄选师资的共同选择与见证!本课程非纯理论性的精益生产课程,更侧重掌握一套系统的工具及方法应用于现场工作..

-

开课时间:已开课

开课地点: 广东-深圳

【课程优势】内容全新升级!注重系统、实战,摒弃空头理论,着重“落地”实施!众多知名企业(富士康、美的、格力、海信、伊利、康师傅、顺丰速递……)甄选师资的共同选择与见证!本课程非纯理论性的精益生产课程,更侧重掌握一套系统的工具及方法应用于现场工作..

2011.8.12

2011.8.12